IBB16 ®

La méthode indispensable de réhabilitation sans tranchée des conduites sous pression

Moins de coûts de processus

pour l'élimination de la terre, des vieux tuyaux et transport

Moins de pollution environnementale

Mise en œuvre plus rapide

Moins d'entrave à la circulation

grâce à l'excavation d'une fosse plus petite

Aspects environnementaux

Conduite d'eau potable DN 800, longueur 150 m

Volume de sol à remplacer

IBB16 0,29m³ / Creusement remplacement 7,35m³

Volume de sol à remplacer

IBB16 72m³ / Creusement remplacement 2.700m³

Chargements de camions

IBB16 3 / Creusement remplacement 98

Durée de construction

IBB16 10 jours / Creusement remplacement 60 jours�

Remplacement de la chaussée

IBB16 12m 3 / Creusement remplacement 225m³

Réduction des émissions de tous les gaz à effet de serre produits par les engins de construction, tels que le CO2, le CO, les NOx, le COT, les SOx, les fumées et d'autres

Très significatif pour chaque mètre converti de la tranchée aux méthodes sans tranchée !

Sans solvant

Pas de substances organiques volatiles

Résistance à l'hydrolyse

Performance à long terme des matériaux sur 50 ans

Sans styrène

résine disponible

Pas d'émission

de composants nuisibles à l'environnement

Présentation du processus IBB16 ®

À propos d'IBB16 ®

Le système IBB16® est un système de chemisage hybride de tuyaux (sans collage avec l'ancien tuyau) applicable à la réhabilitation des conduites sous pression.

Où utiliser IBB16 ®

Le système peut être utilisé dans des conduites sous pression jusqu'à une pression de service de 16 bars (232 psi).

Diamètre minimum du tuyau : DN 150

Diamètre maximal du tuyau : DN 1600

Description du système IBB16 ®

L'imprégnation de la gaine est effectuée à l'usine de gaines. L'installation du liner a lieu dans un ou plusieurs conduits de réhabilitation définis par deux ou plusieurs puits ou ouvertures de ligne.

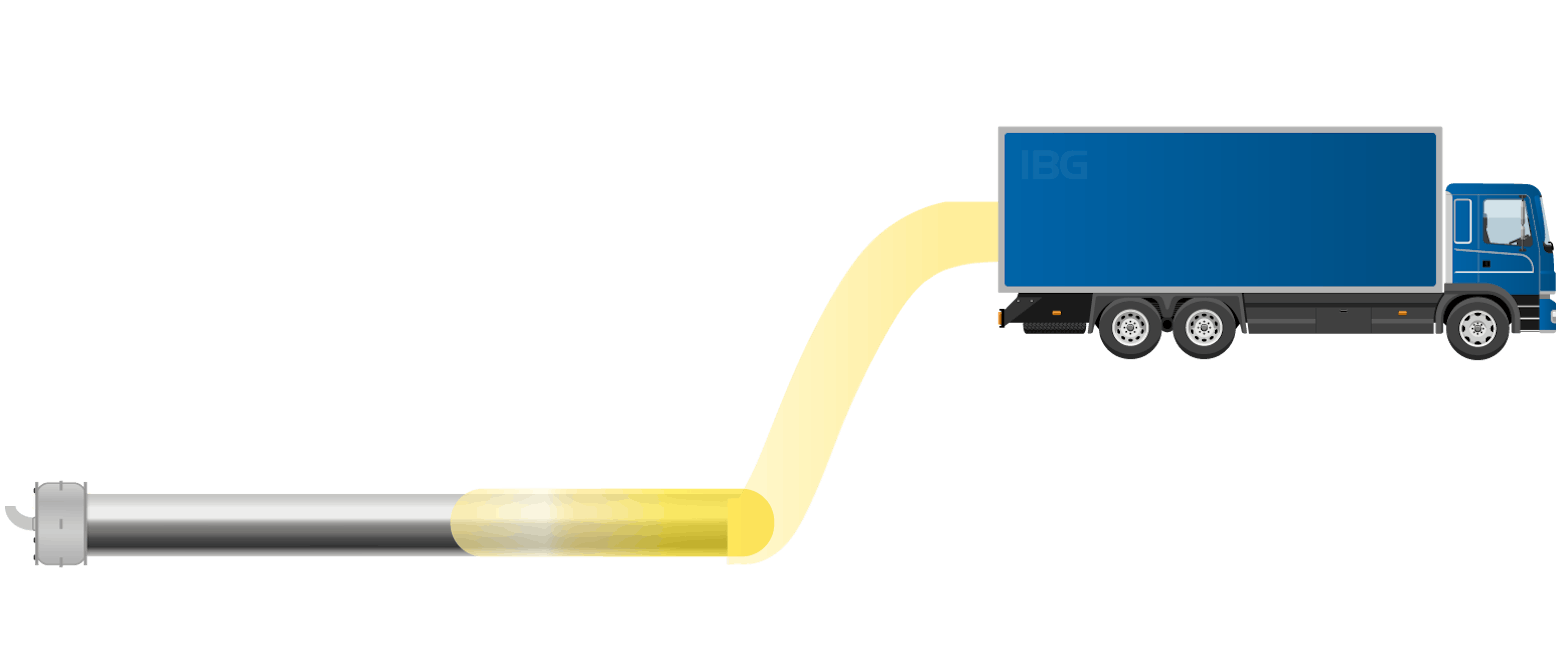

La gaine est tirée dans la canalisation à l'aide d'une poulie, généralement avec l'aide d'un treuil et d'un film de protection coulissant. Une fois en place, les SAS d'extrémités sont installés, et en suite la gaine est expansée à l'aide d'une pression d'air.

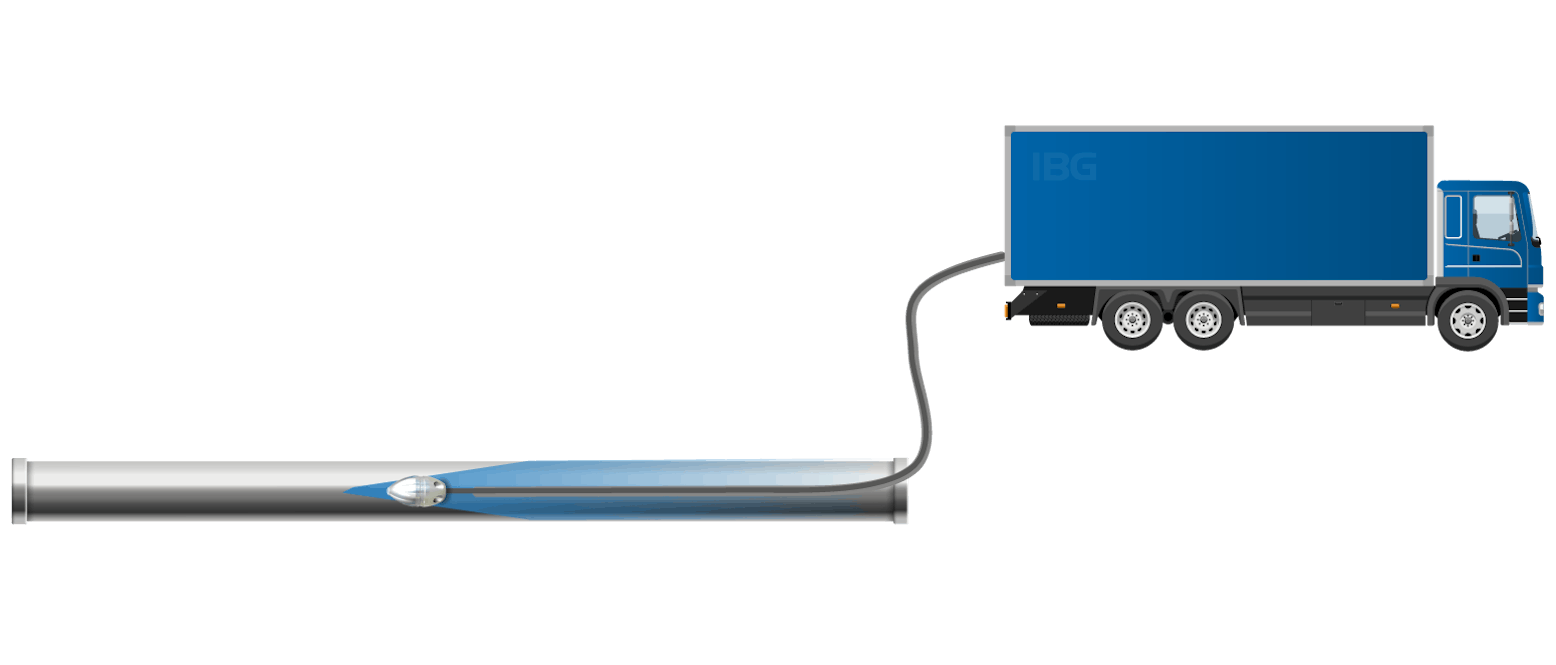

Le durcissement est effectué par exposition à une source de lumière UV. L'ensemble du processus de durcissement est contrôlé et documenté par des capteurs installés.

Le produit fini est un tuyau en plastique flexible, sans soudure, à structure entièrement statique.plastic pipe.

1. Nettoyage

Nettoyage à haute pression de la conduite à réhabiliter

2. Inspection

Inspection des tuyaux par robot - Recherche d'incrustations de racines ou similaires

3. Fraisage

Travaux de fraisage pour libérer le tuyau des obstacles saillants.

4. Deuxième nettoyage

Deuxième nettoyage à haute pression de la conduite à réhabiliter

5. Installation

Installation de la gaine UV, y compris le durcissement

6. Réversion

Installation de la 2ème couche par RÉVERSION - Revêtement Epoxy + PE polymérisé à la vapeur

7. Inspection finale

Inspection finale et test de pression

Résine en verre-polyester stratifié - Système UV

Couche de résine époxy - Durcissement à la vapeur

Revêtement intérieur en PE avec couche de feutre

Aspect sismique

Le système CIPP IBB16 a été testé pour les conditions sismiques conformément aux normes reconnues. Teicordia GR-63-CORE Zone 1, 2, 3 & 4“.

Le facteur de sécurité a atteint 16,2 fois la charge requise. - Test effectué par le laboratoire accrédité SGS en Corée du Sud.

Florence, Italy

Diamèter: DN 800

Pression: 6 bar

Shanghai, China

Diamèter: DN 800

Pression:10 bar

Pression de fonctionnement

16 bar

Distance de fonctionnement

500 m +

Diamètre

DN 150 - DN 2.000

Sécurité élevée des processus

Conception unique des couches

National Sanitation Foundation

Société Générale de Surveillance

Siebert + Knipschild Engineering Office for Plastics

Institute for Underground Infrastructure

Malgré une épaisseur de paroi plus fine que celle de ses concurrents, l'IBB16® n'a aucune limitation concernant la pression de service

(16 bars, avec la possibilité d'une pression plus élevée sur demande)

Venice, Italy

Diamèter: DN 1200

Pression: 6 bar

Freiburg, Germany

Diamèter: DN 600

Pression: 8 bar

Naples, Italy

Diamèter: DN 1365

Pression: 16 bar

Bergen, Norway

Diamèter: DN 300

Pression: 10 bar